Les plaques de support

Depuis le début

Depuis la fin des années 1920 puis dans les années 1930, les plastiques ont été les protagonistes d’innombrables recherches et études approfondies afin de leur permettre d’être de plus en plus utilisés dans tous les domaines d’application, non seulement à la maison, mais principalement au niveau industriel. En effet, ce sont des matériaux ayant d’excellentes propriétés chimiques et mécaniques, égales sinon supérieures aux caractéristiques des autres matériaux utilisés depuis des siècles, mais qui ont l’avantage de réduire facilement les coûts et d’être durables.

Mais comment appelons-nous tous les plastiques, comment se définissent-ils d’un point de vue chimique et physique? Ce sont des matériaux qui contiennent un ou plusieurs polymères de haut poids moléculaire en tant que constituants fondamentaux, c’est-à-dire des substances constituées de grosses molécules, appelées macromolécules, formées en joignant selon des liaisons chimiques stables, des unités appelées monomères ou polymères basiques. Ils sont obtenus à partir du processus de raffinage du pétrole, qui est à l’origine du naphta lourd, qui, traité par craquage catalytique ou thermique, produit des polymères basiques tels que l’élitène, le propylène, le méthane, l’éthylbenzol et autres. Par des procédés ultérieurs et des procédés chimiques (polymérisation), les produits finis sont commercialisés.

Sur la base de la structure moléculaire, le matériau présente des propriétés chimiques et mécaniques particulières. Les principales catégories dans lesquelles ils sont divisés sont trois :

À l’échelle mondiale, tous ces produits conservent des propriétés communes bénéfiques :

légèreté / inertie chimique / faible coefficient de frottement / faible conductivité thermique et électrique / bonnes propriétés optiques / coût relativement faible, grâce aux processus de formation peu coûteux, à l’élimination des processus de finition et des revêtements protecteurs et à la possibilité de recyclage.

Focus On

En limitant considérablement le domaine d’utilisation, notamment dans notre secteur, les polymères les plus utilisés sont le POLYÉTHYLÈNE et le POLYPROPYLÈNE.

Le POLYÉTHYLÈNE est certainement le matériau le plus répandu et constitue 40% de la production mondiale de matières plastiques. Grâce à deux procédés différents, le polyéthylène basse densité est utilisé pour la production d’emballages, de films, de conteneurs et comme isolant électrique ; le polyéthylène haute densité, grâce à l’inertie chimique, peut constituer des réservoirs, des cuves et des tuyaux.

Il est plus intéressant pour nous de traiter un autre polymère thermoplastique très important, le POLYPROPYLÈNE, un élément central dans la production d’épaisseurs et d’entretoises.

Obtenu par polyaddition à partir de propylène gazeux, il peut être homopolymère, copolymère à blocs ou aléatoire.

Au niveau chimique structurel, une autre diversification peut être identifiée : si les groupes substituants, dans ce cas les groupes méthyles, sont tous situés du même côté de la chaîne polymère, il y a une isomérie positionnelle qui provoque une structure isotactique ; sinon, s’ils sont positionnés de façon aléatoire des deux côtés de la chaîne, la structure est atactique.

D’un point de vue commercial le plus utilisé est le polypropylène isotactique : en effet, ayant une cristallinité élevée, le matériau est plutôt rigide.

Ceci détermine des propriétés mécaniques extrêmement avantageuses, une charge de rupture élevée, une densité relativement faible, un pourcentage d’absorption d’eau réduit, une température de fusion de 165° C, de bonnes propriétés isolantes ayant une conductivité thermique k d’environ 0,1-0,22 W / (m K).

Le système de production

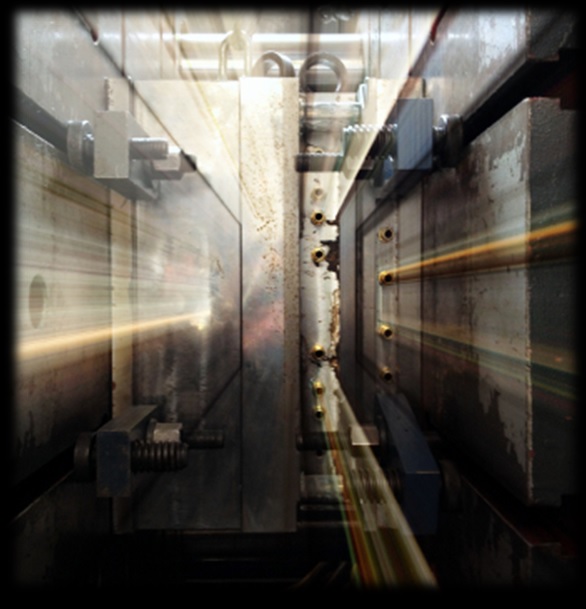

Les systèmes de support, c’est-à-dire les plaques utilisées dans divers secteurs du génie civil et de la construction, sont fabriqués au moyen d’une technologie de formage particulière: MOULAGE PAR INJECTION.

Le matériau granulé est chargé à travers la trémie dans la presse à injection, ou dans la zone d’alimentation de la vis rotative, positionnée à l’intérieur d’un conduit cylindrique dans lequel des résistances sont positionnées à intervalles réguliers. En faisant tourner la vis, une augmentation de la température se produit qui amène le matériau à l’état fluide, après quoi le matériau plastifié est poussé dans la chambre d’accumulation. Par la suite, la vis de poinçonnage se déplace vers la buse, poussant le matériau dans le moule.

Dans cette phase de compactage, le système doit être maintenu sous pression, donc une quantité supplémentaire de matière est injectée pour remplir entièrement le moule, compensant ainsi le changement de volume et le rétrécissement éventuel de la matière.

Le matériau reste donc dans le moule le temps nécessaire à la parfaite solidification du matériau, catalysé par un refroidissement contrôlé au moyen de jets d’eau froide. La phase finale d’éjection du produit est donc lancée : le moule s’ouvre et les injecteurs sur le plateau mobile poussent l’article hors du moule.

Étant donné que ce processus permet le moulage à deux ou plusieurs figures, plus d’articles sont obtenus avec un seul cycle, qui au moment de l’ouverture du moule sont réunis par la coulée, qui n’est rien de plus que le matériau solidifié dans les canaux d’injection.

Une fois les déchets éliminés, les différents articles sont prêts à être commercialisés.

Les épaisseurs représentent une entité fondamentale dans la phase d’assemblage des éléments de structure préfabriqués, tels que les panneaux de remplissage, les poutres, les piliers. Il convient tout d’abord préciser que ces dispositifs ne remplissent pas la fonction de support des structures préfabriquées, mais répondent à la nécessité de redistribuer les pressions contact sur une surface suffisamment grande.

Les plaques de support

Le souci du détail

Dans un marché qui offre une forte concurrence, nous avons voulu nous distinguer en investissant dans la qualité et la garantie. Quiconque tient dans ses mains une cale de notre production ne peut manquer de ressentir la précision qui la distingue.

La structure est parfaitement régulière, sans flexion ni irrégularité. Les surfaces inférieures et supérieures sont toutes deux enrichies par la présence de points d’ancrage pyramidaux équidistants, qui assurent la bonne stabilisation des charges superposées et empêchent un éventuel glissement incorrect de la surface.

Par ailleurs, conscients de la nécessité de pouvoir compter sur un approvisionnement valide et exhaustif, nous avons soumis les produits à des tests de laboratoire auprès des instances compétentes obtenant une certification importante attestant la résistance sans rupture à une compression de 40T à 100T.